В результате завершенной в 2017 году НИОКР «Эмиссия» при участии МГТУ им.Баумана разработана новая технология и освоены в производстве заготовки и детали высоко эмиссионных электродов из тяжелых сплавов для применения в изделиях плазменной и вакуумной электроники.

|

|

|---|

Новая технология производства заготовок высоко эмиссионных электродов из тяжелых сплавов позволила получить более высокие характеристики продукта по сравнению с существующими аналогами.

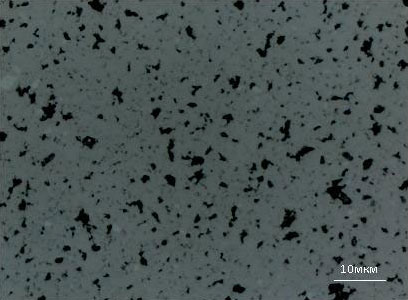

На рисунке приведен фотографии структур поверхности заготовок электродов, полученных по традиционной технологии (слева) и новой технологии (справа) при увеличении х1000, х5000 (*).

*- Фотографии сделаны в лаборатории тонких физических методов исследования структуры материалов МГТУ им.Баумана на РЭМ VEGA II LMH

|

|

|---|---|

|

|

На приведены изображения оптической микроскопии шлифов заготовок электродов, полученных по традиционной технологии (слева) и по новой технологии (справа).

|

|

|

|---|---|---|

|

|

|

В таблице 1 приведен сравнительный анализ параметров свойств высоко эмиссионных заготовок тяжелых сплавов, полученных по новой технологии.

Табл. 1 Сравнительный анализ свойств заготовок

| Параметры | Традиционная технология | Новая технология |

| Плотность, г/см3 | 12,8 | 15,3 |

| Общая пористость, % | 28 | 7 |

| Металлографический контроль пористости, % | 27,5 | 7,4 |

| Твердость, HV | 310 | 422 |

Относительный прирост показателей качества заготовок от применения новой технологии

Согласно техническим условиям ТСРН.271210.001 ТУ:

- массовая доля компонентов в материалах высоко эмиссионных заготовок соответствует значениям, приведенным в таблице 2.

Таблица 2 - массовая доля компонентов в материалах заготовок

| Марка материала | Массовая доля компонентов, % | ||||||

|---|---|---|---|---|---|---|---|

| W | Y2O3 | Sm2O3 | BaO | CaO | SrO | Ni | |

| ВоИ5 | основа | 3,5…6,0 | |||||

| ВоС5 | основа | 3,8…6,5 | |||||

| ВоС5Н | основа | 3,8…6,5 | 0,02…0,07 | ||||

| ВоБ4Н3 | основа | 2,5…4,2 | 2,0…3,6 | ||||

| ВоК3Н3 | основа | 2,8…4,0 | 2,0…3,6 | ||||

| ВоСт4Н3 | основа | 3,0…4,5 | 2,0…3,6 | ||||

- относительная плотность заготовок определенных марок материала заготовок соответствует значениям, приведенным в табл. 3.

Таблица 3 - относительная плотность заготовок

| Марка материала | Относительная плотность, %, не менее |

|---|---|

| ВоИ5 | 95 |

| ВоС5 | 93 |

| ВоС5Н | 93 |

| ВоБ4Н3 | 87 |

- абсолютная плотность заготовок из материалов марок ВоК3Н3 и ВоСт4Н3 - не менее 13,5 г/см3;

- включения оксидной фазы в материалах заготовок распределены равномерно;

- средние размеры включений оксидной фазы в материалах заготовок не превышают 2 мкм;

- размеры зерна вольфрама не превышают 2 мкм.

- средние размеры включений никеля в материалах заготовок не превышают 2 мкм;

- поверхность заготовок имеет равномерный серый металлический цвет без следов окисления;

- на поверхности заготовок из материала марки ВоБ4НЗ допускается наличие белого налета;

- на поверхности заготовок из материала марки ВоКЗНЗ допускается наличие белого налета и наличие темно-серых пятен.

С 2018 года «НПП КУРС» освоил в производстве и выпускает серийно до 60 тысяч высоко эмиссионных электродов в год из собственных заготовок тяжелых сплавов для изделий вакуумной и плазменной электроники.

|

|

|---|

Электроды газонаполненных разрядников

Механическая обработка заготовок электродов ведется на токарных CNC-станках с частотой вращения шпинделя до 6000 об./мин. с микронной подачей, что позволяет получать поверхность электродов с минимальной шероховатостью и точностью изготовления ±0,01 мм.