Контактные материалы из WCuNi для использования в элегазе или на воздухе

Вольфрамово-медь-никелевые (WCuNi) материалы применяются для дугогасительных контактов в элегазовых выключателях для высоковольтного и средневольтного оборудования. Дугогасительные контакты из WCuNi подвергаются экстремальным механическим и тепловым нагрузкам при дуговых разрядах вплоть до температуры более 20 тысяч 0С.

Псевдосплав «Вольфрам-медь-никель» обладает уникальными свойствами:

-

отличная стойкость к дуговой эрозии

-

отличная электропроводность

-

высокая прочность

-

хорошая обрабатываемость

-

очень хорошая теплопроводность

-

низкое тепловое расширение

Высокий уровень термостойкости — одно из наиболее важных преимуществ вольфрама, в то время как медная составляющая повышает электро- и теплопроводность.

Типичные свойства и показатели наших материалов из WCuNi:

|

Материал |

ВМН-85 |

ВМН-80 |

ВМН-80-микро |

ВМН-75 |

ВМН-70 |

|

W, масс. % |

85 |

80 |

80 |

75 |

70 |

|

Cu, масс. % |

15 |

20 |

20 |

25 |

30 |

|

Легирующая добавка нано-Ni, масс. % |

< 1 |

< 1 |

< 1 |

< 1 |

< 1 |

|

Размер зерна вольфрама, мкм |

< 50 |

< 50 |

8…10 |

18 … 25 |

< 50 |

|

Плотность, г/см3 |

15,7 |

15,2 |

15,2 |

14,5 |

14,0 |

|

Твердость, HV30 |

205 |

200 |

220 |

190 |

135 |

|

Прочность на сжатие, Н/мм2 |

250 |

200 |

300 |

160 |

60 |

|

Электропроводность, м/Ом*мм2 |

17 |

18 |

18,5 |

21 |

23 |

|

Тепловое расширение, 10-6/0С |

7,5 |

8,9 |

8,8 |

9,7 |

11 |

|

Стойкость к оплавлению |

отлично |

Очень хорошо |

отлично |

хорошо |

хорошо |

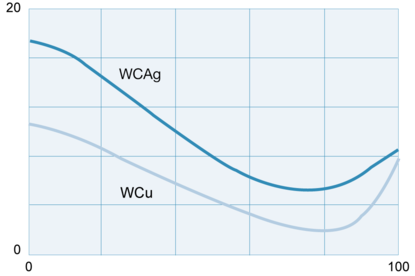

Низкие уровни дуговой эрозии обеспечиваются при правильной смеси исходных материалов — вольфрама и меди.

|

Унос материала, мг/сек. |

|

|

|

Количество вольфрама в составе, масс. % |

Правильно подбирая пропорции вольфрама и меди, можно повышать стойкость конечного продукта к дуговой эрозии. Минимальные уровни дуговой эрозии достигаются при содержании вольфрама 80…85 масс. %. В зависимости от напряжения и силы тока, а также исходя из экономических соображений, мы можем менять содержание вольфрама в смеси в пределах от 60 до 90 масс. % для точного соответствия Вашим требованиям.

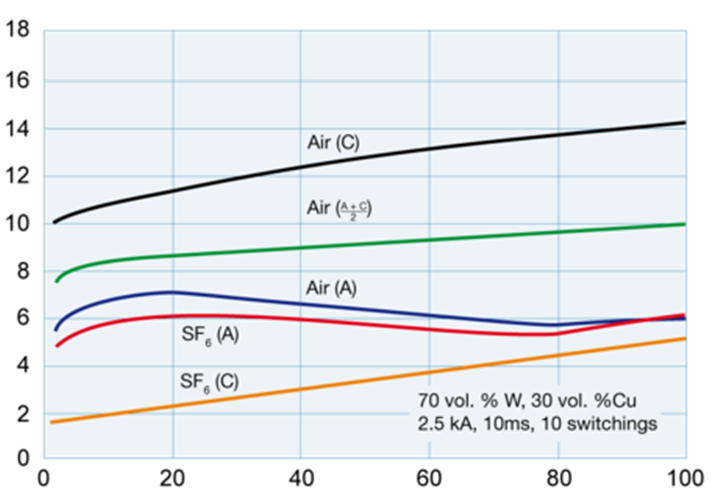

Стойкость тяжелого псевдосплава «Вольфрам-медь» к дуговой эрозии также зависит от размера зерна фракции вольфрама, от того, используется ли материал как катод (C) или анод (A) и используется в элегазе (SF6) или в воздухе (Air):

|

Унос материала, мкм3 |

|

|

|

Размер зерна вольфрама, мкм |

Источник: Гессингер, Мелтон, 1977

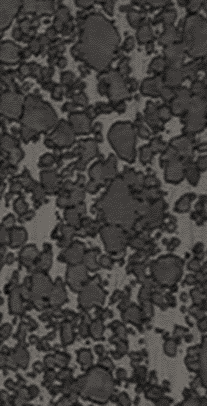

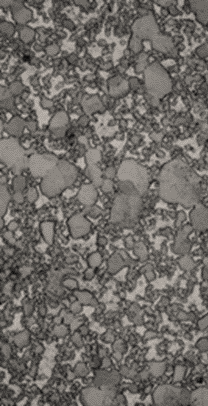

Технология спекания заготовок тяжелого сплава «Вольфрам-медь» с активацией нано-никелем (< 0,2 %) означает, что материалы из тяжелого сплава «Вольфрам-медь» мало подвержены растрескиванию и в то же время обладают отличной электропроводностью.

|

|

|

|

| ВМН-70 | ВМН-75 | ВМН-80 | ВМН-80-микро |

Чем выше подаваемое напряжение и сила тока, тем более стойким к дуговой эрозии должен быть материал контакта. Мы может изменять стойкость к дуговой эрозии WCu и путем подбора правильного размера зерна вольфрама.

Контактные материалы из WCu для использования в вакууме

У нас есть материалы для использования в вакуумных камерах, например в автоматах повторного включения. Контакты выключателей с уровнем качества «очень мелкозернистые» являются чрезвычайно чистыми и обладают отличной электропроводностью. В зависимости от конкретных требований мы предлагаем различные варианты материалов с тремя уровнями содержания меди.

|

Материал |

ВМ-10-микро |

ВМ-20-микро |

ВМ-30-микро |

|

W |

90 |

80 |

70 |

|

Cu |

10 |

20 |

30 |

|

Размер зерна (мкм) |

4 … 8 |

4 … 8 |

4 … 8 |

|

Электропроводность (м/Ом*мм2) |

22 |

25 |

30 |

|

Плотность (г/см3) |

16,5 |

15,2 |

14,0 |

|

Твердость по |

220 |

210 |

130 |

Для того чтобы иметь возможность предложить Вам именно те свойства материалов, которые Вам необходимы, мы изготовляем наши композиционные материалы особым запатентованным методом порошковой металлургии. Самые важные шаги – мы смешиваем исходные порошковые материалы, механоактивируем поверхности их зерен, а затем подвергаем получившуюся в результате смесь прессованию и спеканию в восстановительной среде (водороде) и в затем глубоком вакууме с последующим вакуумным рекристализационным отжигом заготовок и деталей. Это самый результативные и эффективный способ придания нашим контактным материалам требуемых свойств.